Sissejuhatus alumiiniumimaaki

Alumiiniumimaaki on majanduslikult võimalik kaevandada loodusliku alumiiniumimaagina, millest kõige olulisem on boksiit. Alumiiniumboksiiti tuntakse ka boksiidina. Peamine komponent on alumiiniumoksiid, mis on hüdreeritud alumiiniumoksiid, mis sisaldab lisandeid. See on muldne mineraal; valge või hall, rauasisalduse tõttu pruunikaskollane või roosa. Tihedus on 3,9–4 g/cm3, kõvadus 1–3, läbipaistmatu ja rabe; vees ei lahustu, lahustub väävelhappes ja naatriumhüdroksiidi lahuses.

Alumiiniumimaagi pealekandmine

Boksiit on ressursirikas ja seda vajavad paljud tööstusharud; seetõttu on see väga populaarne mittemetalliline materjal ja põhjus, miks seda üldiselt tervitatakse, peamiselt seetõttu, et see on tööstusvaldkonnas väga paljutõotav.

1. Alumiiniumitööstus. Boksiiti kasutatakse riigikaitses, lennunduses, autotööstuses, elektri-, keemia- ja muudes igapäevastes tarbekaupades.

2. Valamine. Kaltsineeritud boksiit töödeldakse pärast vormimist peeneks pulbriks valamiseks ja seda kasutatakse sõjaväe-, lennundus-, side-, instrumenteerimis-, masina- ja meditsiiniseadmete sektorites.

3. Tulekindlate toodete jaoks. Kõrge kaltsineeritud boksiidi tulekindlus võib ulatuda kuni 1780 °C-ni, keemiline stabiilsus, head füüsikalised omadused.

4. Alumiiniumsilikaatkiud tulekindlate materjalidega. Neil on mitmeid eeliseid, näiteks kerge kaal, kõrge temperatuuritaluvus, hea termiline stabiilsus, madal soojusjuhtivus, väike soojusmahtuvus ja vastupidavus mehaanilisele vibratsioonile. Neid saab kasutada raua- ja terasetööstuses, värvilises metallurgias, elektroonikas, nafta-, keemia-, lennundus-, tuuma-, riigikaitse- ja muudes tööstusharudes.

5. Magneesiumi ja boksiidi toorainet koos sobiva sideainega saab väga heade tulemustega kasutada sulatatud terasest kulbi silindrivoodri valamiseks.

6. Boksiittsemendi, abrasiivmaterjalide ja mitmesuguste ühendite tootmine alumiiniumboksiidist saab toimuda keraamikatööstuses ja keemiatööstuses.

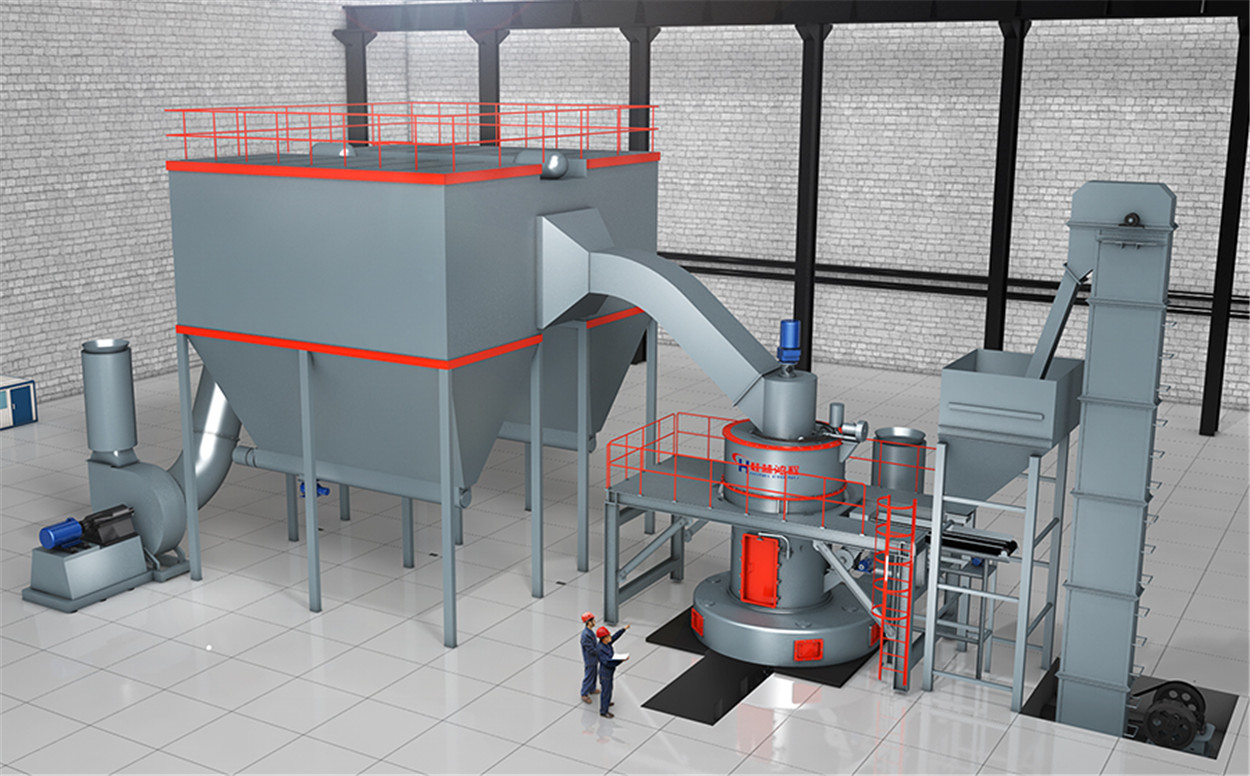

Alumiiniumimaagi peenestamise protsessivoog

Alumiiniumimaagi koostisosade analüüsi leht

| Al2O3, SiO2, Fe2O3, TiO2, H2O+ | S, CaO, MgO, K2O, Na2O, CO2, MnO2, orgaaniline aine, süsinik jne | Ga,Ge,Nb,Ta,TR,Co,Zr,V,P,Cr,Ni jne |

| Üle 95% | Teisese koostisosad | Jälgi koostisosi |

Alumiiniumimaagi pulbri valmistamise masina mudelivaliku programm

| Spetsifikatsioon | Peene pulbri sügavtöötlus (200–400 mesh) |

| Varustuse valiku programm | Vertikaalne jahvatusveski ja Raymondi jahvatusveski |

Jahvatusveski mudelite analüüs

1. Raymond Mill, HC seeria pendelveski: madalad investeerimiskulud, suur tootlikkus, väike energiatarve, seadmete stabiilsus, madal müratase; ideaalne seade alumiiniumimaagi pulbri töötlemiseks. Kuid suuremahulise töötlemise aste on vertikaalse jahvatusveskiga võrreldes suhteliselt madalam.

2. HLM vertikaalne veski: suuremahuline seade, suur tootlikkus, et rahuldada suuremahulise tootmise nõudlust. Tootel on kõrge sfäärilisuse aste, parem kvaliteet, kuid investeerimiskulud on suuremad.

I etapp: Toorainete purustamine

Suure alumiiniumimaagi materjali purustab purusti peeneks (15–50 mm), mis pääseb jahvatusveskisse.

II etapp: lihvimine

Purustatud alumiiniumimaagi väikesed materjalid saadetakse lifti abil hoiupunkrisse ja seejärel saadetakse söötja abil ühtlaselt ja kvantitatiivselt veski jahvatuskambrisse jahvatamiseks.

III etapp: klassifitseerimine

Jahvatatud materjalid sorteeritakse sorteerimissüsteemi abil ja kvalifitseerimata pulber sorteeritakse klassifikaatori abil ning suunatakse uuesti jahvatamiseks põhimasinasse.

V etapp: Valmistoodete kogumine

Peenusele vastav pulber voolab koos gaasiga läbi torujuhtme ja siseneb tolmukogujasse eraldamiseks ja kogumiseks. Kogutud valmispulber saadetakse konveieriseadme kaudu väljalaskeava kaudu valmistoote silosse ja seejärel pakendatakse pulbripaagis või automaatse pakkija abil.

Alumiiniumimaagi pulbri töötlemise rakendusnäited

Selle seadme mudel ja number: 1 komplekt HC1300

Töötlemise tooraine: boksiit

Peenus: 325 mesh D97

Tootlikkus: 8-10t/h

Seadme konfiguratsioon: 1 komplekt HC1300

Sama spetsifikatsiooniga pulbri tootmiseks on HC1300 toodang peaaegu 2 tonni suurem kui traditsioonilisel 5R masinal ning energiatarve on madal. Kogu süsteem on täisautomaatne. Töötajad peavad tegutsema ainult keskjuhtimisruumis. Kasutamine on lihtne ja säästab tööjõukulusid. Kui tegevuskulud on madalad, on tooted konkurentsivõimelised. Lisaks on kogu projekti projekteerimine, paigaldusjuhised ja kasutuselevõtt tasuta ning oleme väga rahul.

Postituse aeg: 22. okt 2021